Segundo cuatrimestre de 2018

ISSN 2389-7910

ISSN Versión Digital 2389-8127

Comparación de emisiones de ACPM y biodiesel de aceite de atún1

Daniela Coral Patiño

Omar Fernando Bolaños Delgado

Estudiantes del Programa de Ingeniería Ambiental

Universidad Mariana

Resumen

El presente estudio lleva a cabo la obtención de biodiesel a partir de residuos de aceite de cocina usado y aceite de atún, para comparar sus emisiones de monóxido de carbono (CO) con las de ACPM (diésel comercial). La obtención de biodiesel se realiza por medio de una transesterificación en medio alcalino junto con etanol comercial en un reactor a 50°C, y se purifica el producto obtenido por evaporación, con una eficiencia de reacción del 49%. Posteriormente, se realiza una combustión controlada de muestras del producto obtenido y de ACPM en el motor de una caldera automática de vapor vertical y se evidencia que las emisiones de CO del producto aumentan en 40% de forma estadísticamente no significativa, pues no se logran los volúmenes de combustible adecuados para obtener la suficiente información, sin embargo, el rendimiento del motor de la caldera no disminuye con el uso del producto, razón por la cual se lo puede considerar como un biocombustible eficiente.

Introducción

En la actualidad, muchas personas realizan una inadecuada disposición del aceite de cocina una vez ha sido utilizado. El aceite que viene en las latas de sardinas o atún, en ocasiones es vertido directamente al drenaje, generando así una problemática, no solo por la contaminación al recurso hídrico, sino también en las tuberías del sistema de recolección, donde la grasa puede acumularse en el interior llegando a obstaculizar el flujo continuo de aguas residuales, incluso generando atascos en colectores debidos a ‘bolas de grasa’ formadas por los mencionados aceites en conjunto con restos de jabones y detergentes de uso doméstico (González y González, s.f.).

La mala disposición de aceites tanto de cocina como de atún en conserva genera problemas al suelo por derrames o mala disposición o al agua, incrementando los costos de operación y mantenimiento de las plantas de tratamiento de aguas residuales, en la contaminación de los cursos de agua, como arroyos y canales de agua. De igual forma aporta al deterioro de tuberías y alcantarillados, generando vectores como olores y animales; por esto, es importante buscar un uso alternativo a estos aceites, de ahí surge la creación de biodiesel como posible solución parcial a este problema, ya que los aceites son la materia prima, de esta manera se abarca dos problemas: la disposición de los aceites y la demanda de energía.

A raíz de éste problema se ha estudiado maneras de aprovechamiento de dicho residuo, encontrando su conversión a biodiesel como una alternativa. Estos residuos después de su limpieza y purificación se pueden transformar en biodiesel y otros productos aprovechables, por medio de una reacción de transesterificación, que consiste en la conversión de triglicéridos y diglicéridos en etil-éster (biodiesel). Existen muchas formas para llevar a cabo una transesterificación (Marset, 2016); en este caso se elige la transesterificación en medio básico con etanol.

Las ventajas ambientales más importantes en la matriz aire son que el biodiesel emite gases de efecto invernadero en menor concentración que el diésel de petróleo. En general, comparado el petrodiesel con el biodisel se presenta las siguientes ventajas: no emite dióxido de azufre, reduce la emisión de sulfatos, micropartículas, monóxido de carbono CO, resulta menos tóxico para las personas por la ausencia de benceno, además de ser más fácil de almacenar debido a que su punto de inflamación es de 178°C frente a los 52°C del diésel, sumado a su efecto lubricador sobre el motor (Arias et al., 2011).

Por lo anterior, se decide realizar una investigación para determinar si con una técnica de transesterificación y purificación se puede obtener un biodiesel de aceite usado de cocina y aceite de atún, que permita al tiempo reducir las emisiones de monóxido de carbono, comparado con un combustible diésel de petróleo comercial (ACPM).

Metodología

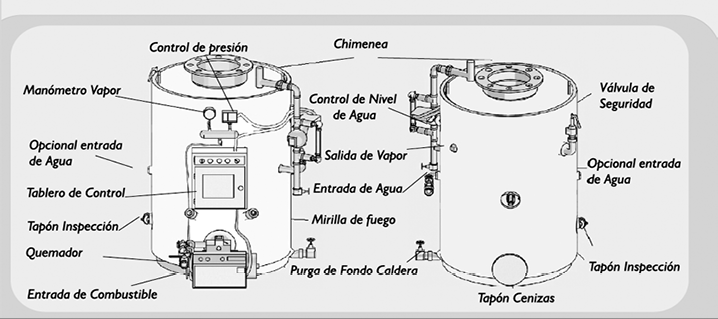

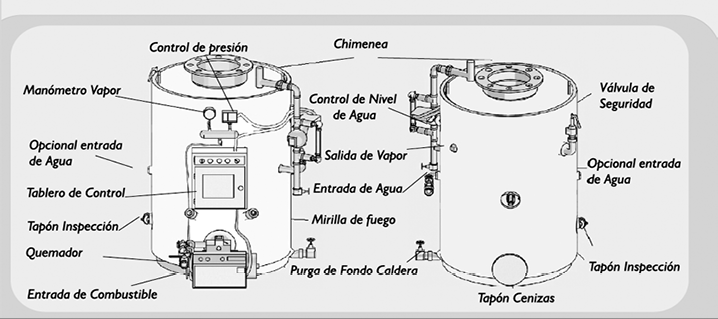

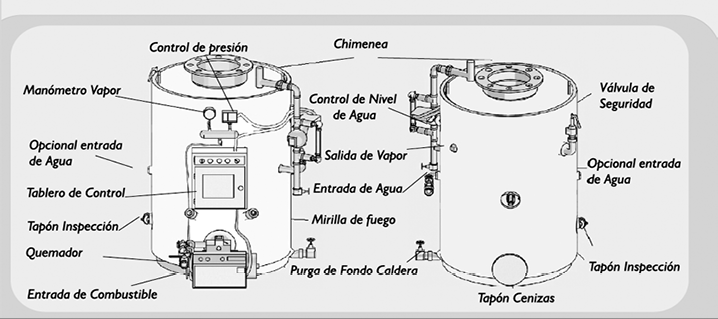

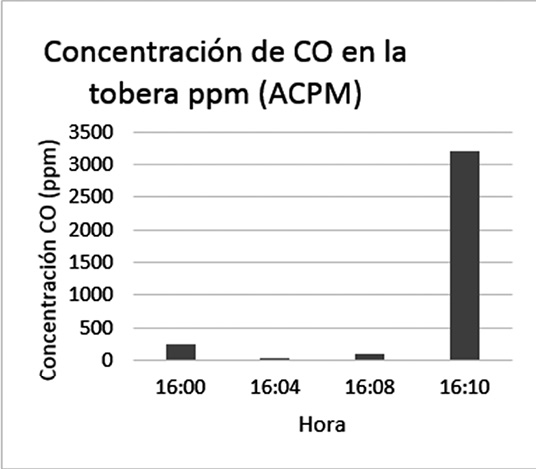

Las pruebas para determinar la emision de los gases de interés al momento de realizar la combustión de diésel comercial y biodisel de aceite usado se realizaron en una caldera automática de vapor vertical dual de 10 caballos de fuerza de caldera (BHP) de potencia, ubicada en el laboratorio de procesos de la Universidad Mariana, como se puede observar en la Figura 1.

Figura 1. Caldera Automática de Vapor.

Fuente: Tecknic Ltda, s.f.

Con el objetivo de estimar el volumen de diesel/biodisel necesario para llevar a cabo las pruebas de emision en este dispositivo, se consultó su gasto volumétrico de combustible en condiciones de fábrica: presión de trabajo de 125 PSI (Tecknic Ltda, s.f.). (Ver Tabla 1).

Tabla 1. Consumo de combustible de la caldera en condiciones de fábrica

|

Propiedad |

Magnitud |

Unidades |

|

Gasto volumétrico de ACPM (Diésel) |

3,0 |

Galones (US)/hora |

|

Gasto volumétrico de ACPM (Diésel) |

0,18 |

litros/min |

No obstante, debido a las modificaciones que se le han realizado a la caldera para adaptarla a las necesidades del laboratorio, se debe recalcular el gasto de combustible mediante el aforo volumetrico de ACPM al colocar en marcha la caldera con una presión de trabajo que oscila entre 150 y 200 PSI y una entrada de aire ajustada manualmente por medio de la mirilla de fuego. (Ver Tabla 2).

Tabla 2. Consumo de combustible en la caldera en condiciones de laboratorio

|

Propiedad |

Magnitud |

Unidades |

|

Hora de encendido |

15:48 |

hr |

|

Hora de apagado |

16:10 |

hr |

|

Tiempo de consumo |

0:22 |

hr |

|

Combustible disponible |

8 |

l |

|

Combustible remanente |

1,6 |

l |

|

Combustible consumido |

6,4 |

l |

|

Gasto volumétrico de ACPM (Diésel) |

0,29 |

l/min |

No se realiza una valoración teórica (estequiométrica) para las emisiones de la caldera, sino que se utilizó un sensor BACHARACH para estimar la concentración de gases de combustión, tanto para combustible diésel comercial como para el biodisel de aceite usado.

Teniendo en cuenta el tipo de valoración de emisiones por sensor y el gasto de combustible en la caldera en condiciones de laboratorio, se estima que se pueden hacer 4 tomas de muestras en 10 minutos, con lo que se requeriere 17.4 l de combustible ACPM y biodiesel para una hora de toma de muestras, como lo requiere la norma para muestreo de emisiones de caldera.

Por ende, no se dispone de suficiente biodiesel para la toma de muestras, por lo tanto se reduce el tiempo de muestreo y la cantidad de datos.

Etapa de transesterificación

Una vez se fija el volumen necesario de combustible en 2.9 l, por condiciones de disponiblidad de laboratorios y materiales, se elije el proceso de transesterificación en medio alcalino (NaOH) con etanol en un reactor con agitación a 60°C para obtener biodisel del aceite usado de cocina + aceite de atún. Se elige una relacion de 15% de aceite de atún y 85% aceite de cocina usado en un volumen total de 5 litros, puesto que se esperan porcentajes de rendimiento (aceite empleado con relación al biodisel producido) mayores al 50% con el uso de esta técnica.

La cantidad de NaOH necesaria para el proceso se calcula como el 0.5% en peso de la cantidad de aceite (López, Bocanegra y Malagón, 2015) aproximadamente 50g y se adquiere como soda cáustica sólida.

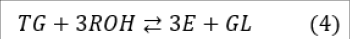

Para la cantidad de etanol requerido se hace necesario el análisis de la reacción de transesterificación. La reacciónes para el proceso de transesterificación se pueden observar en las Figura 2 y 3.

Figura 2. Reacciónes de transesterificación.

Fuente: Marset, 2016.

Figura 2. Reacciónes de transesterificación.

Fuente: Marset, 2016.

Figura 3 Reacción global de transesterificación.

Figura 3 Reacción global de transesterificación.

Fuente: Marset, 2016.

Fuente: Marset, 2016.

Dónde:

TG: Triglicéridos

DG: Diglicéridos

MG: Monoglicéridos

GL: Glicéridos

R-OH: Alcohol (etanol)

E: Metil éster de ácido graso (Biodisel)

Según la ecuación 4 de la Figura 3, se necesitan teóricamente 3 mol de alcohol, por cada mol de aceite (triglicéridos) para todas las etapas de la transesterificación; ya que se trata de una reacción reversible, para desplazar el equilibrio de la reacción a la derecha y producir más biodiesel se usan cantidades más grandes de alcohol en relación molar aceite: alcohol de 1:6, 1:9, 1:12, 1:24, escogiéndose la relación de 1:12 (Reyero, Arzamendi, Zabala y Gandía, 2015).

Tabla 3. Propiedades para el cálculo del volumen necesario de etanol

|

Insumos para el cálculo del volumen necesario de etanol |

|||

|

Propiedad |

Magnitud |

Unidades |

Fuente |

|

Densidad etanol |

0,798 |

g/ml |

|

|

Densidad aceite de cocina usado |

0,92 |

g/ml |

Gonzáles et al, 2017 |

|

Masa molecular etanol |

46,07 |

g/mol |

|

|

Masa molecular aceite de cocina usado |

857,8 |

g/mol |

López et al, 2015 |

Los datos requeridos para el cálculo del volumen de etanol necesario se muestran en la Tabla 3.

A partir de los datos de la Tabla 3 y teniendo en cuenta la relación molar: aceite 1:12, se calcula que el volumen necesario para añadir etanol es de 3,71 y se adquiere como alcohol etílico comercial al 96% v/v.

A continuación, se muestra el procedimiento realizado y las etapas de construcción, en el que se tiene en cuenta las siguientes fases:

Recolección del aceite

Se recolectaron 5 litros en una relación 15% aceite de atún y 85% aceite de cocina usado. (Ver Figura 4).

Figura 4. Aceite de cocina usado.

Filtrado del aceite

Es necesario filtrar ambos aceites para eliminar las impurezas que contienen (Ver Figura 5), ya que se encuentran pequeños solidos suspendidos, tanto de trozos pequeños de atún como frituras quemadas; por ello, se utiliza un filtro de tela y con ayuda de una bomba al vacío, se realiza el proceso.

Figura 5. Proceso de filtrado de los aceites.

Figura 5. Proceso de filtrado de los aceites.

Transesterificación en reactor

Posteriormente, se pasa a la marmita el reactor donde se llevará a cabo el proceso de transesterificación, la cual es un equipo construido en acero inoxidable, que tiene una capacidad de 20 galones y cuenta con una potencia de 1 caballo de fuerza (HP) para lograr 90 revoluciones por minuto (RPM). Este dispositivo se encuentra en los laboratorios de ingeniería de procesos, se puede calentar con una camisa de vapor y cuenta con agitación, actividad importante en la transesterificación. (Ver Figura 6).

Figura 6. Reactor.

Figura 6. Reactor.

El procedimiento inicia con la disolución de los 50g de soda cáustica triturada en los 3,7 litros de etanol. (Ver Figura 7).

Figura 7. Disolución de NaOH.

Figura 7. Disolución de NaOH.

Despúes, se adiciona el alcohol, la mezcla de aceites y se procede a agitar como se evidencia en la Figura 8; Luego se suministra vapor de tal forma que no supere los 60°C y se monitorea la temperatura cada 30 minutos. El tiempo de reacción fue de 60 minutos.

Figura 8. Inicio de transesterificación en reactor.

Luego de transcurrido este tiempo se deja reposar 60 minutos como se ve en la Figura 9 y se retira la fase de glicerina + saponificacion en el fondo del reactor y se recoge 3,1 l de la fase biodisel.

Figura 9. Fin del proceso de transesterificación.

Figura 9. Fin del proceso de transesterificación.

En la fase biodisel se la deja reposar 12 horas y debido a la presencia de glicerina se procede a decantar y filtrar.

Después se realiza una purificación, evaporación de agua y etanol del producto anterior, por medio del calentamiento a (80–100)°C. El producto de este procedimiento presentó una reacción secundaria, debido a la presencia de residuos de hidróxido de sodio, que generalmente se disuelven en retrolavados, procedimiento que no se pudo realizar debido a la disponibilidad de materiales.

El volumen final después de retirar nuevamente la fase glicerina/saponificación fue de 1,2l de biodisel. (Ver Figura 10).

Figura 10. Biodisel obtenido.

Resultados

Con el objetivo de comparar las emisiones del producto obtenido, con ACPM se intenta realizar la combustión con cantidades iguales de combustible para valorar sus emisiones con el sensor BACHARACH a través de un niple de inspección instalado en la tobera de desfogue de gases, tal como se describe en las memorias de cálculo, pero debido a la reducción del volumen de biodiesel en el proceso de purificación se ajusta el tiempo de ésta última combustión a 3 minutos.

Medición de emisiones de la caldera por combustión de ACPM

Como se describe en las memorias de cálculo, se realiza un muestreo de emisiones con la combustión de 2,9l de ACPM durante 10 minutos (90% diésel de petróleo, 10% Biodiesel) (Ver Tabla 4).

Tabla 5. Emisiones por combustión ACPM

|

Medición con Bacharach de la combustión de ACPM (90% petróleo, 10% biodiesel) |

||||||

|

T |

d |

O2 |

CO |

CO2 |

T aire |

A.E |

|

(Hora) |

cm |

% |

ppm |

% |

°C |

% |

|

16:00 |

13 |

7,1 |

250 |

10,3 |

19,4 |

48,1 |

|

16:04 |

13 |

7,9 |

32 |

10,1 |

20,4 |

51 |

|

16:08 |

13 |

8,4 |

103 |

9,3 |

20,8 |

62 |

|

16:10 |

13 |

14,7 |

3196 |

4,6 |

21 |

214,9 |

Medición de emisiones de la caldera por combustión de Biodiesel

Se realiza un arreglo en el sector de alimentación de combustible líquido de la caldera (Ver Figura 11), con el propósito de adicionar el volumen de biodiesel producido, luego de la combustión de una cantidad igual de ACPM, ya que no se asegura que la caldera pueda empezar su funcionamiento con el producto obtenido. Debido a las anteriores situaciones en la purificación de Biodiesel se procede a la combustión de los 1,2 l producidos durante 3 minutos cuyos resultados de emisión se muestran en la Tabla 6.

Figura 11. Arreglo para adicionar el biodiesel producido una vez se encienda la caldera con combustible ACMP.

Figura 11. Arreglo para adicionar el biodiesel producido una vez se encienda la caldera con combustible ACMP.

Tabla 6. Emisiones por combustión de Biodiesel

|

Medición con Bacharach del combustible elaborado |

||||||

|

T |

d |

O2 |

CO |

CO2 |

T aire |

A.E |

|

(Hora |

cm |

% |

ppm |

% |

°C |

% |

|

11:57 |

13 |

8.3 |

236 |

9.4 |

72.8 |

61 |

|

11:58 |

13 |

7 |

142 |

9.9 |

22.8 |

53.2 |

|

11:59 |

13 |

7.9 |

3615 |

9.7 |

22.8 |

55.8 |

|

12:00 |

13 |

7.6 |

<4000 |

9.9 |

22.8 |

52.5 |

Discusión

En general, el porcentaje de rendimiento de la reacción de transesterificación sin el proceso de purificación fue del 48%. Además, se generó saponificación, lo que indica la presencia de agua en los reactivos, principalmente en el etanol comercial (alcohol etílico comercial, 96% v/v), y en el aceite comercial pues no se le hizo una evaporación del contenido de agua debido a que al ascender la temperatura al punto de ebullición del agua, puede generar la degradación de los triglicéridos a ácidos grasos libres y afectar la reacción de transesterificación, lo que concuerda con la descripción de las condiciones adversas al proceso de transesterificación (López et al., 2015).

En la etapa de purificación de biodiesel, se elige la evaporación como opción principal, debido a que los retro lavados sugeridos por López et al. (2015), suponen una alternativa costosa a escala de laboratorio. El insumo para esta etapa es la fase líquida que queda después de la transesterificación, pero en ésta aún se evidencian residuos de catalizador NaOH; al iniciar la evaporación, debido a la presencia de fracciones de etanol y aceite, comienza una reacción adicional que produce glicerina, si no se controla bien la temperatura. Esta glicerina adicional reduce el rendimiento de la reacción, y su retiro de la etapa de purificación se realiza por decantación.

La cantidad de combustible obtenido se relaciona con la cantidad disponible de gliceroles en forma de triglicéridos, diglicéridos y monoglicéridos, teniendo en cuenta que la reacción de transesterificación aumenta su rendimiento, si las concentraciones de ácidos grasos libres asociados a monoglicéridos es baja, pues la reacción de transesterificación con monoglicéridos, en la última etapa del proceso directamente produce saponificación.

En consecuencia, una alta acidez por ácidos grasos libres en el aceite para transesterificar (mayor al 1-2% m/m) se considera como un mal indicador, ya que bajará el rendimiento de la reacción (Tacias, Rosales, Torrestiana, 2016). No se realizaron ensayos de índice de acidez para la mezcla de aceite de cocina usado y aceite de residuos de atún, teniendo en cuenta que el aumento de temperatura al momento de ser usado el aceite en el proceso de cocción con agua, acelera la hidrólisis de los triglicéridos y como resultado aumenta el contenido de ácidos grasos libres (Murcia, Chaves, Rodríguez, Andredy y Alvarado, 2013), se puede asociar el bajo rendimiento de la reacción a la presencia de una alta cantidad de ácidos grasos libres.

La adición del catalizador básico neutraliza y comienza el proceso de saponificación, sin embargo, no afecta al arreglo de los gliceroles, por lo tanto, si el índice de acidez es mayor al recomendado, para asegurar la existencia de triglicéridos y diglicéridos en una cantidad aceptable se debe esterificar a los ácidos grasos libres (López et al, 2015).

Pruebas de combustión (ACPM y biodiesel)

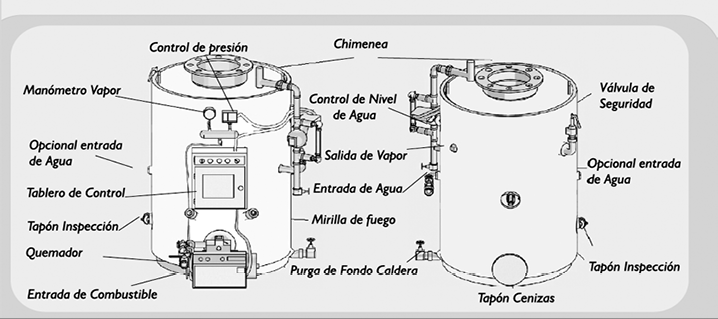

Para realizar el análisis de los resultados de la emisión en la caldera con ACPM, se toma el principal gas de interés para este estudio (Ver Tabla 5), el monóxido de carbono cuyos niveles varían muy significativamente en el tiempo con una desviación estándar de 1536,51, debido al último dato donde la media de la concentración de monóxido de carbono es de 1230,2 ppm. (Ver Figura 12).

Figura 12. Concentración de CO ACMP.

Figura 12. Concentración de CO ACMP.

El consumo de combustible de la caldera, estimado en la Tabla 2, obliga a que se limite mucho el tiempo para la toma de muestras, registrándose solo 4 series de datos en 10 minutos. Ésta cantidad de información no es suficiente como para realizar un análisis estadístico confiable del comportamiento de la combustión. El protocolo para la vigilancia y control de contaminación atmosférica por fuentes fijas en Colombia, recomienda un muestreo de 1 hora, para poder determinar la media de las emisiones en una fuente fija. Además, según la Resolución 2254 de 2017 la concentración máxima permitida para CO, se dicta en términos de exposición horaria.

Suponiendo que las condiciones de uso de la caldera sean óptimas, presión de trabajo de 150 PSI, y se asegure la combustión completa de ACPM, se pueden explicar las concentraciones de los 3 primeros tiempos, pero el último dato (16:10) rebatiría esta hipótesis, por lo que se necesita mucha más información para considerar una conclusión. (Ver Figura 13).

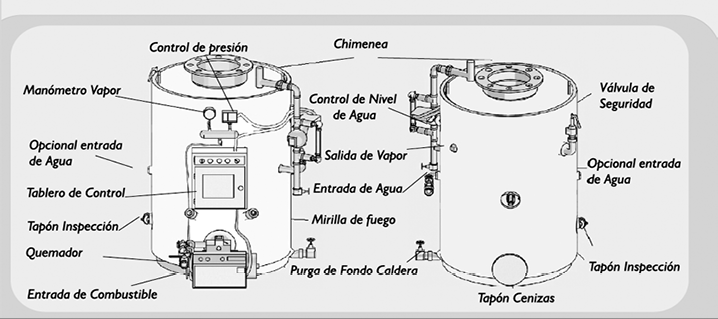

Figura 13. Concentración de CO biodiesel.

Figura 13. Concentración de CO biodiesel.

Según se muestra en la Figura 13, el tiempo de combustión es bastante reducido, pues el volumen producido de biodiesel al 100% no permitió más toma de datos, igual que en la combustión de referencia de ACPM. La media de estos datos es de 1998,25 ppm por lo que la emisión aumenta en un 62% con respecto a la combustión de ACPM.

Esta variación de los datos de combustión se contrasta con el hecho de que la llama piloto de la caldera aumenta su intensidad, la caldera continúa su funcionamiento, sin apagarse hasta que se consume todo el combustible. Debido a esto, se puede inferir que la cantidad de oxígeno requerido para la combustión del producto obtenido, al que genéricamente se lo denomina biodiesel, pues no se realizaron otro tipo de pruebas para confirmar la identidad química de la sustancia, es más alta, generando una cantidad de gas CO.

De la etapa de purificación del producto obtenido por transesterificación aún se pueden encontrar restos de glicerina. Con lo anterior y teniendo en cuenta que el poder calorífico de la glicerina es menor que el biodiesel, la cantidad de oxígeno requerido para la combustión completa varía con respecto a la del ACPM, y puesto que la caldera estaba calibrada para una combustión completa de ACPM esto explica el incremento en las emisiones de CO asociadas a la combustión incompleta del producto obtenido. En general, se reportan reducciones de hasta el 50% en la emisión de monóxido de carbono comparado con el diésel comercial ACMP y el biodiesel al 100% v/v (López et al., 2015).

Conclusiones

La producción de biodiesel a partir de la mezcla de aceite de cocina usado y aceite de atún presenta dificultades relacionadas con el uso de insumos que contienen agua y el grado de acidez de la mezcla, afectando el rendimiento general de la reacción. Estas dificultades pueden ser superadas con un análisis de acidez y el uso de reactivos de mayor calidad.

Según las condiciones de combustión planteadas en esta investigación y la cantidad de combustibles evaluados, las emisiones del monóxido de carbono aumentan al usar el biodiesel de aceite de cocina y aceite de atún.

Recomendaciones

Es mejor no utilizar la relación molar aceite: alcohol 1:12 propuesta por Reyero et al. (2015), debido a que al momento de transesterificar se generaron aproximadamente 3l de glicerina, indicando que esta relación no es la más eficiente.

Es necesario realizar ensayos de índice de acidez al aceite que se utiliza, ya que según Hincapie, Moreno y López (2011) si este es mayor a 2 mg KOH/g podrían dar paso a la formación de jabones cuando se trabaja con catalizadores básicos como el NaOH, lo cual, disminuye el rendimiento de la conversión a biodiesel.

Asimismo, es importante realizar un proceso de destilación después de realizar la transesterificación, para eliminar el agua que se pueda formar dentro del procedimiento, así mismo para recuperar parcialmente el alcohol utilizado.

Referencias

González, I. y González, J. (s.f.). Aceites usados de cocina. Problemática ambiental, incidencias en redes de saneamiento y coste del tratamiento en depuradoras. Recuperado de http://residusrecursos.cat/uploads/activitats/docs/20170427092548.pdf

Hincapié, G., Moreno, J. y López, D. (2011). Transesterificación de aceite de higuerilla crudo utilizando catalizadores heterogéneos- Estudio Preliminar. DYNA, 78(169), 176-181.

López, L., Bocanegra, J. y Malagón, D. (2015). Obtención de biodiesel por transesterificación de aceite de cocina usado. Ingienieria Universitaria, 19(1), 155-172.

Marset, D. (2016). Diseño de un reactor de transesterificación para la obtención de biodiesel a partir de aceites vegetales (trabajo de pregrado). Universidad Politécnica de Valencia, España.

Murcia, B., Chaves, L., Rodríguez, W., Andredy, M. y Alvarado, E. (2013). Caracterización de biodiesel obtenido de aceite residual de cocina. Revista Colombiana Biotecnológica, 15(1), 61-70.

Reyero, I., Arzamendi, G., Zabala, S. y Gandía, L. (2015). Kinetics of the NaOH-catalyzed transesterification of sunflower oil with ethanol to produce biodiesel. Fuel Processing Technology, 129, 147-145. :

Tacias, V., Rosales, A. y Torrestiana, B. (2016). Evaluación y caracterización de grasas y aceites residuales de cocina para la producción de biodiesel: un caso de estudio. Revista internacional de contaminación ambiental, 32(3). Recuperado de http://dx.doi.org/10.20937/RICA.2016.32.03.05

Tecknic Ltda. (s.f.). Calderas verticales vapor o agua caliente. Recuperado de http://tecnik.com.co/Espanol/Downloads/Hoja%20Caldera.pdf