Segundo cuatrimestre de 2018

ISSN 2389-7910

ISSN Versión Digital 2389-8127

Obtención de biodiesel a partir de aceite usado

Erika Gysell Chamorro Portilla

Johana Sthefanny Lagos Riascos

Karen Melissa López Toro

Yurley Meza Delgado

María de los Ángeles Montezuma Villota

Argedil Ordoñez Bolaños

Estudiantes Universidad Mariana

Resumen

El presente trabajo tiene como finalidad la obtención de biodiesel a partir de aceite usado, mediante el proceso de transesterificación, con el fin de evaluar las emisiones de SOx generadas por la combustión del mismo. Este procedimiento que se llevó a cabo en la caldera, con ayuda de un equipo analizador de emisiones conocido como Bacharach, y con ello realizar una comparación de las emisiones, tanto para el biodiesel creado a base de aceite usado, como para el ACPM.

La finalidad es buscar alternativas que generen emisiones inferiores a los combustibles tradicionales, teniendo en cuenta que éstos son conocidos como compuestos emitidos a la atmósfera en forma de gas durante la quema de combustibles y el procesamiento de los minerales, que a su vez generan un impacto en la misma. Durante la evaluación fue posible evidenciar que las emisiones de SOx en la combustión de ACPM fueron menores respecto a las emitidas por el biodiesel, obteniéndo 15 ppm y 360 ppm respectivamente, presentando un impacto negativo sobre la atmósfera por el aumento de emisiones de SOx, razón por la cual se realizó una segunda experimentación la cual arrojó valores mucho menores de emisión en comparación a la primera experimentación, en razón al cambio de concentraciones de los reactivos.

Palabras clave: aceite, biodiesel, grasa de cerdo, hidróxido de sodio, transesterificación.

Introducción

El biodiesel es un biocarburante líquido, producido a partir de los aceites vegetales y grasas animales. Para llevar a cabo la producción de éste, se lleva a cabo el proceso de transesterificación, donde los triglicéridos de la grasa reaccionan con un alcohol, que para este caso fue etanol (96%) con ayuda de un catalizador (Hidróxido de Sodio) dando lugar a ésteres conocidos como el biodiesel y un subproducto que es la glicerina (biodisol, 2008).

Generalmente, las personas llaman “biodiesel” a cualquier combustible para motores diésel que se ha originado de vegetales o animales, como el aceite usado para freír, sin cualquier tratamiento; en Colombia, la principal materia prima para la producción de biodiesel es el aceite de palma, pues actualmente cuenta con más de 300.000 hectáreas sembradas en palma de aceite y cinco plantas productoras de biodiesel (Federación Nacional de Biocombustibles de Colombia, 2013).

El biodiesel presenta excelentes propiedades en cuanto a favorecer la adecuada combustión, tales como el número de cetano, que es más alto que en el diésel de petróleo, retrasando la autoignición del combustible al inyectarse al motor, igual sucede con el punto de inflamación, que reduce el peligro de incendio durante su manejo.

El fin primordial del presente estudio, es obtener biodiesel a partir de aceite usado y así lograr una comparación entre las emisiones de SOx del biodiesel obtenido y el ACPM. Por ello, la pregunta orientadora es ¿Cuál es la variación en las emisiones de los óxidos de azufre (SOx) producidas tanto por ACPM como por el biodiesel propuesto a base de aceite usado?

Objetivo general

Comparar las emisiones de los óxidos de azufre (SOx) del ACPM y el biodiesel a base de aceite usado.

Objetivos específicos

- Producir el biodiesel a base de aceite usado.

- Evaluar las concentraciones de los óxidos de azufre (SOx) producidas tanto por ACPM como por biodiesel.

- Determinar el combustible que menor impacto genere en relación a las emisiones de los óxidos de azufre (SOx).

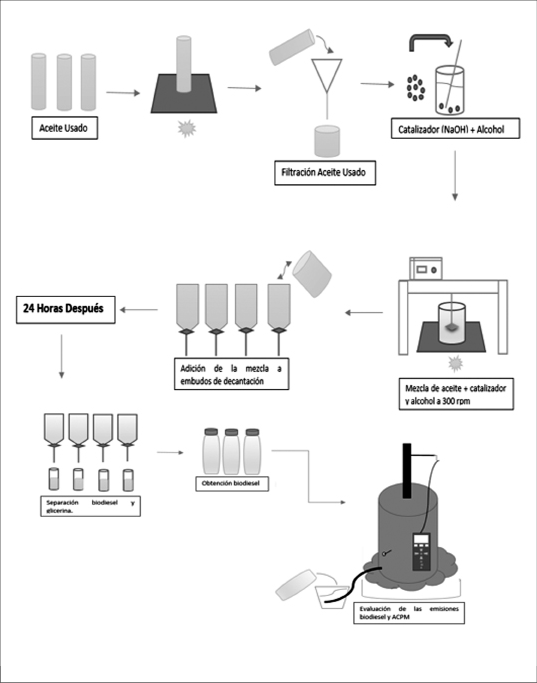

Figura 1.

Figura 1.

Figura 1. Diagrama de la experimentación realizada.erimentación realizada.

Hipótesis

El biodiesel a base de grasa de cerdo presenta una reducción de las emisiones de los óxidos de azufre (SOx) en un 75%.

Memorias de Cálculo

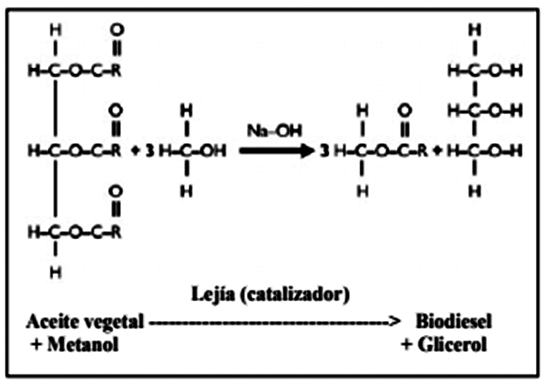

El biodiesel se elabora por medio de la transesterificación, una reacción en la que se esterifican y se dividen los ácidos grasos a partir de moléculas de glicerina, en presencia de un catalizador. (Ver Figuras 2 y 3).

Figura 2. Reacción de transesterificación, por la que se sintetiza biodiesel a partir de aceite vegetal usado

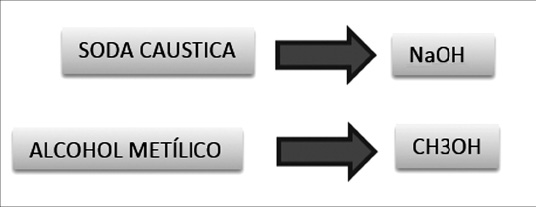

Figura 3. Reactivos usados para la obtención de biodiesel.

De esta manera, para que se lleve a cabo la reacción y con ello obtener el biodiesel a partir de aceite usado, se tiene en cuenta las cantidades planteadas por los autores Tejada, Tejada, Villabona, y Monroy (2013), las cuales determinaron reacciones estequiométricas. (Ver Tabla 1).

Tabla 1. Cantidades de reactivos y productos

|

Ensayo |

Cantidad Aceite usado (ml) |

Cantidad de alcohol (ml) |

Cantidad NaOH (g) |

Biodiesel obtenido (ml) |

|

1 |

124 |

74 |

1.2 |

83 |

|

2 |

1050 |

626.6 |

10.16 |

430 |

|

3 |

700 |

417.74 |

6.77 |

128 |

|

4 |

450 |

268.5 |

4.35 |

94 |

|

Total |

2324 |

1386.8 |

22.48 |

735 |

Relaciones para encontrar cantidades de NaOH

Relaciones para encontrar cantidades de alcohol

A partir de estas cantidades encontradas se procedió a realizar el experimento para la obtención del biodiesel.

Materiales y métodos

Para llevar a cabo la obtención del biodiesel a partir de aceite usado se tuvo en cuenta las siguientes fases:

Generación

Inicialmente, se tomó como materia prima la grasa de origen animal, en este caso la grasa de cerdo; sin embargo, por razones en los resultados se escogió aceite usado para el procedimiento; a continuación, el catalizador usado para llevar a cabo el proceso de transesterificación fue el Hidróxido de Sodio (sólido) o también llamado soda cáustica, éste fue escogido debido a que la temperatura, tiempo de reacción, y cantidad de alcohol requeridos son menores, en comparación con otro tipo de catalizador; el alcohol empleado para el proceso fue etanol (96%).

Unidad experimental (obtención de biodiesel)

La obtención del biodiesel se realizó en el laboratorio de química ubicado en el campus deportivo Alvernia de la Universidad Mariana, localizado en el corregimiento de Mapachico.

Diseño del experimento

En el diseño del experimento se tuvo en cuenta ciertas condiciones para la generación del biodiesel, como la temperatura, el tiempo de reacción y agitación. Para la obtención de la grasa se seleccionó el cuero de cerdo (4 kg), el cual se lavó y se llevó directamente a la estufa, donde se esperó hasta fundir la grasa a temperatura de 60°C; pasadas dos horas se logró obtener 2875 ml de grasa con la cual se desarrolló las etapas posteriores. (Ver Figuras 4 y 3).

Figura 4. Proceso de obtención de grasa.

Figura 5. Grasa de cerdo obtenida

El procedimiento para la obtención de biodiesel, incluyó los siguientes pasos: filtración, reacción de transesterificación, separación del biodiesel y la glicerina por decantación.

Para el desarrollo del experimento se realizó varias pruebas, en donde fue necesario calentar la grasa a 60°C para facilitar la filtración de la misma, con el fin de separar cualquier residuo de fritura; posteriormente, para un primer ensayo se usó 124 ml de grasa, ésta se calentó en una estufa a una temperatura constante de 37°C, en un beaker se mezcló 74 ml de etanol y 1,2 gramos de Hidróxido de Sodio, mezcla que se agregó a la grasa caliente y se agitó a 300 rpm durante una hora y media. (Ver Figuras 6 y 7).

Figura 6. Filtrado de grasa.

Figura 7. Grasa a 37°C.

El siguiente paso, fue pasar esta mezcla a un embudo de decantación para que se lleve a cabo la separación del biodiesel y la glicerina. (Ver Figuras 8 y 9).

Figura 7. Embudos de decantación.

Figura 8. Proceso de saponificación.

Pasadas 24 horas, fue posible observar que la mezcla presentó una reacción conocida como saponificación, donde se obtuvo que el alcohol al no reaccionar adecuadamente con los triglicéridos y si con el catalizador (base fuerte) produce jabón, este hecho ocurrió por factores, como temperatura, tipo de grasa y tiempo de uso de la misma, cantidad tanto de catalizador como de alcohol y tiempo de agitación, los cuales posiblemente pudieron alterar el proceso, tal como se muestra en la Figura 9. Después de realizar diferentes ensayos con variaciones en las cantidades de los reactivos y el tiempo de reacción, se obtuvo los mismos resultados; por lo cual se decidió cambiar la materia prima por aceite de cocina usado, haciendo uso de la metodología descrita anteriormente, obteniendo resultados efectivos en la obtención del biodiesel como se muestra en la Figura 10.

En relación al aceite usado, después de ejecutar el proceso descrito para la grasa de cerdo, transcurridas 24 horas, fue posible observar la separación de la mezcla, en donde el biocombustible se depositó en la superficie, y la glicerina en la parte inferior del embudo. (Ver Figura 10).

Figura 9. Decantación aceite usado y glicerina.

Figura 9. Decantación aceite usado y glicerina.

Figura 10. Separación biodiesel y glicerina

Figura 10. Separación biodiesel y glicerina

El combustible obtenido fue de color ámbar con apariencia líquida, permitiendo ser retirado fácilmente por succión, para ello se utilizó una pipeta; por otra parte, la glicerina presentó coloraciones marrones, con una consistencia gelatinosa. (Figura 10).

Procedimiento para realizar el ensayo de funcionamiento (metodología de prueba)

Una vez obtenida la cantidad de biodiesel, se procedió a realizar la prueba en la caldera, para lo que se requirió:

1. Ubicar previamente el analizador de emisiones Bacharach verificando el sensor requerido según el tipo de contaminante a analizar.

2. Encender la caldera con ayuda del laboratorista.

3. Una vez encendido el sistema, vertir inicialmente no menos de 1L de ACPM, a modo de purga del mismo y verificar las emisiones iniciales para poder realizar las comparaciones correspondientes, según se requiera, evitando que la caldera quede sin combustible.

4. Una vez obtenidos los resultados y verificando el consumo total del ACPM verter el biocombustible de prueba (para el caso fueron 700 ml) y registrar las emisiones. Para el caso, los resultados son expuestos las Tablas 2 y 3.

Figura 11. Caldera.

Figura 12. Equipo analizador de emisiones (Bacharach).

Figura 12. Equipo analizador de emisiones (Bacharach).

Análisis de resultados

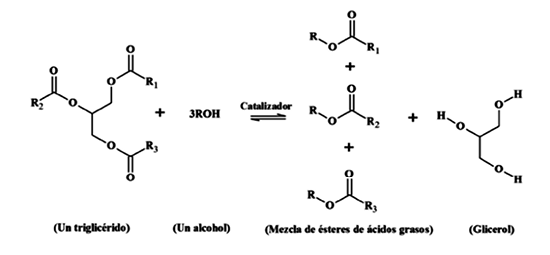

La transesterificación es un proceso que consiste en la reacción de un triester de glicerilo (triglicérido) con un alcohol, para dar lugar a la formación de alquil ésteres (Biodiesel) y glicerol (glicerina).

Figura 13. Transesterificación de un triacilglicérido con alcohol.

Fuente: Castellar, Ángulo y Cardozo, 2014.

Fuente: Castellar, Ángulo y Cardozo, 2014.

Respecto a las emisiones evaluadas en la combustión del biodiesel y ACPM y por ende la oxidación del azufre (S) contenido en éstos, se determinó la cantidad de SO2 emitido. (Ver Tablas 2, 3 y 4).

Tabla 2. Emisiones utilizando ACPM

|

Emisiones ACPM |

||

|

Condición Inicial (ppm) |

Condición Final (ppm) |

|

|

CO |

92 |

177 |

|

NO |

5 |

27 |

|

SO2 |

6 |

9 |

|

EFF(%) |

81,1 |

80,6 |

|

EA (%) |

79,4 |

58,9 |

|

O2(%) |

8,2 |

8,1 |

|

CO2 (%) |

9,5 |

9,6 |

Tabla 3. Emisiones utilizando biodiesel

|

Emisiones del Biodiesel |

||

|

Condición inicial (ppm) |

Condición final (ppm) |

|

|

CO |

126 |

0 |

|

NO |

28 |

24 |

|

SO2 |

8 |

360 |

|

EFF(%) |

78,8 |

75,6 |

|

EA (%) |

60,4 |

136,4 |

|

O2(%) |

8,3 |

12,5 |

|

CO2 (%) |

9,4 |

6,3 |

Tabla 4. Comparación de emisiones utilizando biodiesel

Comparación emisiones Biodiesel |

||

Ensayo 1 |

Ensayo Prueba 2 |

|

SO2 (ppm) |

360 |

15 |

Discusión

Respecto a las cantidades obtenidas en cuanto a la producción de biodiesel, se estima que dependen de la dosis empleada para su fabricación. Puesto que, según García, Hernández y Tamayo (2013), la cantidad de aceite y alcohol, son determinadas por relaciones estequiométricas; sin embargo, dependiendo del uso que se le haya dado al aceite, la cantidad de catalizador (hidróxido de sodio) requerida será mayor o menor, pues cuando el aceite ha sido usado requiere más cantidad, que cuando se emplea aceite nuevo; esto debido a que se requiere neutralizar los ácidos grasos libres que se forman en el aceite al calentarse. De éste modo, si se coloca más lejía de la debida, se forma más jabón, hecho que pudo influir en la cantidad obtenida de biodiesel a partir de aceite usado, así como también en la reacción de saponificación del biodiesel a partir de la grasa de cerdo.

Por otra parte, se puede evidenciar que el biocombustible a partir de aceite usado, produjo mayor cantidad de SO2, hecho que puede ser atribuido al procedimiento llevado a cabo para la obtención del mismo. Puesto que, factores como la presentación sólida del hidróxido de sodio (NaOH) o soda cáustica pudo afectar y/o influir en la reacción de transesterificación y, por ende, en la eficiencia de remoción de contaminantes respecto al ACPM. Esto en razón a la dilución del catalizador, puesto que, al estar de forma sólida, es más difícil disolverse en el alcohol, a diferencia del hidróxido de sodio líquido que es miscible totalmente en este tipo de sustancias, pero que es poco recomendable dado la dilución del mismo en agua.

En este sentido, cabe mencionar que la determinación en la cantidad de catalizador utilizado, se basó en la sugerida por Tejada et al. (2013); sin embargo, se omitió un paso relevante para la determinación de la cantidad exacta del mismo; Medina y Ospino (2011) afirman que es necesaria la ejecución de la determinación del índice de acidez del aceite usado, para el desarrollo adecuado del proceso de transesterificación.

Por otra parte, en cuanto al poder calorífico que presentó el biocombustible fue posible determinar que es eficiente, debido a que mantuvo la caldera encendida durante todo el tiempo de consumo; hecho que se asocia, en el caso de un biodiesel obtenido de una fuente vegetal (aceites o grasas) tiene un número de cetano superior al del diésel comercial, motivo por el cual su poder calorífico es mayor; así mismo Rodríguez, Riesco y Romero (2017) afirman que en “ la adición de aceite de cocina usado a la mezcla de aceites no ocasiona una disminución en el rendimiento, por lo cual podría ser reemplazado parcialmente el aceite de higuerilla por aceite de cocina usado” (p. 5), pues este presenta porcentajes de rendimientos entre el 88 y 90 %, se llega a la conclusión que “el biodiesel que tiene el mayor poder calorífico es el producido a partir de solo aceite de cocina usado” (p. 5).

De igual manera, Medina y Ospino (2011) afirman que “el biodiesel puro es biodegradable, no tóxico y esencialmente libre de azufre y compuestos aromáticos, sin importar significativamente el alcohol y el aceite vegetal que se utilice en la reacción de transesterificación” (p. 15); lo que permite inferir que, el biodiesel obtenido no presenta las características necesarias en cuanto a pureza. Así mismo, los incrementos en las emisiones de óxidos de azufre pudieron verse afectadas dada la combinación entre ACPM y biodiesel en la caldera, donde se llevó a cabo el proceso de combustión, pues el biocombustible se adicionó antes de que el ACPM fuese consumido en su totalidad, por ende, esto pudo provocar que las emisiones de este gas contaminante, sean más provenientes del combustible antes mencionado, que del biodiesel a partir de aceite usado.

En los resultados obtenidos de la prueba de combustión (Tabla 2 y 3) fue posible evidenciar que gases, como: NO, CO, CO2 redujeron su concentración al adicionar el biodiesel y obtenerse una mezcla con ACPM, al respecto, Oliva et al. (2015), afirman:

El biodiesel, aún usado en mezclas de solo 10% por 90% de diésel convencional, reduce notablemente las emisiones de monóxido de carbono (CO), óxidos de azufre (SOx) por lo cual la única desventaja del biocombustible respecto al diésel es que el primero emite mayor cantidad de NOx al ambiente. (p. 94).

En relación a lo anterior, es posible corroborar que, tanto en el presente estudio, como en otros, las emisiones de CO se ven reducidas, sin embargo, existe una disparidad, ya que en este estudio las emisiones de SOx incrementan y las de NO disminuyen, contrario a lo encontrado en Oliva et al. (2015).

Por otra parte, al llevar a cabo la repetición del procedimiento para la obtención de biodiesel con diferentes concentraciones, esta vez, con 6 mL de NaOH 1M (cabe mencionar que en esta ocasión el hidróxido de sodio ya no fue sólido sino liquido), 1000 ml de aceite (con una única vez de uso) y 200 mL de alcohol (96%) a una temperatura de 50°C y 300 rpm; al evaluar nuevamente las emisiones obtenidas a partir de este, fue posible evidenciar que respecto a los datos presentados en la Tabla 4, las concentraciones de SO2 disminuyeron en el ensayo 2, mostrando una eficiencia en la reducción de este contaminante del 95,8 % respecto al ensayo 1, lo cual permite inferir que, la forma de presentación del NaOH, como las cantidades de los reactivos a utilizar, y la temperatura, influyen en la producción de un apropiado biodiesel, dado que la reacción óptima de la transesterificación se efectúa a temperaturas entre los 40º y 50ºC (Martínez, Sánchez y Suárez, 2007), por ello la reducción de emisión de contaminantes, resaltando además que durante el experimento el poder calorífico se mantuvo.

En cuanto a las emisiones generadas tanto por el biodiesel obtenido en la segunda prueba y el ACPM, es posible evidenciar que, el biocombustible presentó mayor aporte de SO2 respecto a este, sin embargo, fue menor respecto a la del ensayo 1, por lo que se verifica que la adición de NaOH en forma líquida, como las cantidades de los reactivos utilizados, dio lugar a una mejor reacción en la producción del biodiesel.

Conclusiones

En la producción de biodiesel es importante tener en cuenta las cantidades de los insumos a emplear durante el proceso, tales como: alcohol, catalizador y aceite usado.

La eficiencia del biodiesel depende de la utilidad que se le haya dado al aceite, así como también del proceso que se lleve a cabo para su generación.

La adición inadecuada de aceite usado o lejía, influye negativamente en la producción del biodiesel, originando en la mezcla una reacción de saponificación, dando origen a la producción de jabón.

Medir concentraciones de gases contaminantes producto de la combustión de ciertos hidrocarburos y su comparación con otros, permite verificar si una alternativa es eficiente en el control de éstas, pues se debe apuntar a reducir dichas emisiones, sin perder su eficiencia.

La forma en la que se emplee el NaOH, influye sobre la producción de un apropiado biodiesel, dado que en forma líquida permite disminuir la emisión de contaminantes.

Para que se presente una reacción óptima en el proceso de transesterificación, es importante tener en cuenta la temperatura a la cual este será sometido.

La mezcla de ACPM y biodiesel puede ser una alternativa eficiente para reducir gases como CO, CO2 y NO y mantener un alto poder calorífico; sin embargo, esta puede provocar un incremento en la concentración de SO2.

Recomendaciones

Se recomienda realizar varios ensayos aplicando hidróxido de sodio en su forma líquida, para llevar a cabo un adecuado proceso de transesterificación y así poder obtener el producto deseado de biodiesel.

Para llevar a cabo un adecuado procedimiento en la reducción de cualquier compuesto contaminante, es recomendable realizar la limpieza a la caldera o al equipo que se utilizara para la combustión.

Así mismo, se recomienda desarrollar el respectivo proceso de transesterificación probando como catalizador el Hidróxido de Potasio (KOH), con el fin de identificar el catalizador más adecuado para la obtención de un biodiesel.

Por último, es importante realizar estudios sobre el comportamiento de CO, CO2, NO y SO2, teniendo en cuenta factores, como porcentaje de ACPM y biodiesel a partir de aceite usado en la mezcla y uso que se le haya dado al aceite.

Durante el proceso de transesterificación y para la adecuada reacción del hidróxido de sodio, alcohol y grasa, es importante mantener una temperatura estable entre 47°C y 50°C.

Referencias

Castellar, G., Ángulo, E. y Cardozo, B. (2014). Transesterification vegetable oils using Heterogeneous catalysts. [Figura]. Prospect, 12(2), 90 -104.

Federación Nacional de Biocombustibles de Colombia. (2013). Cifras Informativas del Sector Biocombustibles biodiesel de palma de aceite. Recuperado de http://www.fedebiocombustibles.com/files/Cifras%20Informativas%20del%20Sector%20Biocombustibles%20-%20BIODIESEL(50).pdf

García, M., Hernández, J. y Tamayo, Y. (2013). Estudio de la obtención de biodiesel a partir de aceite comestible usado. Tecnología Química, 33(2), 162-169.

Martínez O., Sánchez F. y Suárez, O. Y. (2007). Producción de ésteres etílicos a partir de aceite de palma RBD. Revista de Ingeniería e Investigación, 27(2), 34-43.

Medina, M. y Ospino, Y. (2011). Evaluación de un proceso para obtener biodiesel usando tecnologías combinadas a partir de aceites residuales (trabajo de investigación). Universidad de Cartagena, Cartagena de Indias, Colombia.

Oliva, J., Flores, J., López, R., Santos, J., Contreras, J. y Vaca, M. (2015). Producción de biodiesel a partir de grasa animal utilizando catálisis heterogénea. Revista Iberoamericana de Ciencias, 5(2), 93-102

Rodríguez, D., Riesco, J. y Romero, D. (2017). Obtención de biodiesel a partir de mezclas de aceite de cocina usado y aceite de higuerilla. Recuperado de https://goo.gl/hyZueE

Tejada, C., Tejada, L., Villabona, A. y Monroy, L. (2013). Obtención de biodiesel a partir de diferentes tipos de grasa residual de origen animal. Revista Luna Azul, 36, 10-25.